ESPUMA DE POLIURETANO

Espuma de Poliuretano com base éster com densidades variando entre 14 e 80 kg/m3, podendo ser Aditivado com retardante de chama.

As espumas flexíveis de PU possuem células abertas, permeáveis ao ar, são reversíveis à deformação e podem ser produzidas numa grande faixa de propriedades incluindo maciez, firmeza e resiliência, oferecendo um conforto aos seres humanos, que nenhum outro único material proporciona. Em 1964, surgiram as espumas de alta resiliência (HR), curadas a frio, utilizando uma mistura de TDI e MDI polimérico que reagia com polióis poliéteres de alta reatividade terminados com hidroxilas primárias. Nesta mesma época surgiram as espumas semi-rígidas com propriedades específicas de amortecimento, utilizando MDI polimérico. Na década de 70 foram comercializadas as espumas flexíveis produzidas com ar para aplicação em base de carpetes. Nos anos 80 surgiram as espumas feitas com polióis poliéteres copoliméricos com estireno e acrilonitrila. As espumas flexíveis em bloco têm sido produzidas durante décadas, em uma grande variedade de densidades e suporte de carga, para diferentes usos, como colchões somente de espuma, ortopédicos e de mola, travesseiros, artigos de mobília, materiais almofadados para automóveis, embalagens, recreação, vestuário, calçados, Isolamentos Acústicos, Etc. As espumas flexíveis podem ser obtidas em blocos ou moldadas. As em bloco representam o maior segmento de mercado e são fabricadas por processos contínuos e descontínuos. Normalmente, são fabricadas em grande escala em plantas especialmente projetadas. As matérias primas podem ser pesadas e misturadas com a utilização de equipamentos simples ou sofisticados. Dependendo do poliol empregado, podem ser espumas de poliéter ou poliéster, e com relação às propriedades elásticas podem ser classificadas como: convencionais, de alta resiliência, semiflexíveis, e de pele integral .

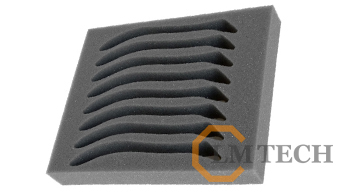

Revestimento acústico, Peças Antivibrantes, Calços, Brindes, Brinquedos e Esponjas de Higiene e Limpeza.

| PROPRIEDADES | D18 | D20 | D23 | D26 | D28 | D33 | D40 | D45 |

|---|---|---|---|---|---|---|---|---|

| Densidade (kg/m3), min | 16,2 | 18,0 | 20,7 | 23,4 | 25,2 | 29,7 | 36,0 | 40,5 |

| Tensão de ruptura (kPa), min | 70 | 90 | 90 | 90 | 90 | 90 | 90 | 90 |

| Alongamento (%), min | 120 | 120 | 120 | 120 | 120 | 120 | 100 | 100 |

| Resistência ao rasgo (N/m), min | 400 | 450 | 450 | 450 | 450 | 450 | 450 | 450 |

| Resiliência (%) | 35 | 40 | 40 | 40 | 40 | 40 | 45 | 45 |

| Deformação permanente a 90% (%), max | 12 | 10 | 8 | 8 | 7 | 7 | 6 | 6 |

| Suporte de carga, 65% (N), min | 140 | 160 | 180 | 220 | 240 | 270 | 330 | 340 |

| Fator Sag, min | 2,0 | 2,0 | 2,1 | 2,1 | 2,2 | 2,2 | 2,2 | 2,2 |

| Cinzas (%), max | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 |

| Perda de espessura (%), max | 5 | 5 | 5 | 5 | 5 | 4 | 4 | 4 |

| Perda de suporte, 25% (%), max | 30 | 30 | 25 | 25 | 25 | 25 | 25 | 25 |